Invigning av den nionde PU-skummaskinen i Dortmund

Please note: Once you watch the video, data will be transmitted to Youtube/Google. For more information, see Google Privacy.

UTBYGGNAD AV PRODUKTIONSKAPACITETEN

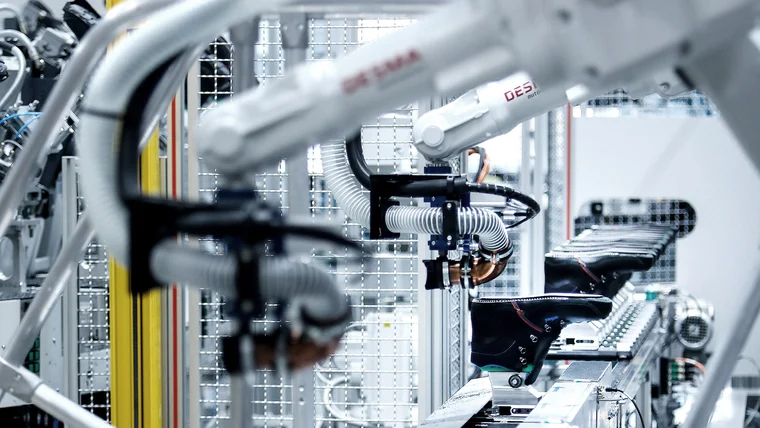

Kvalitet, innovation, flexibilitet pch pålitlighet är de viktigaste komponenterna i vårt dagliga samarbete. Efter drifttagningen av den sjunde och åttonde PU-skummaskinen 2018 och 2019 kröns nu ATLAS jubileumsår med en nionde PU-direktsprutanläggning. Ditt märke ATLAS har därmed tagit ett stort och viktigt steg för utbyggnaden av produktionskapaciteten på fabriken i Dortmund. Även i denna anläggning samarbetar 3 medarbetare med sammanlagt 8 robotar per skift och garanterar därmed största precision och produktionskvalitet.

ATLAS OCH DESMA

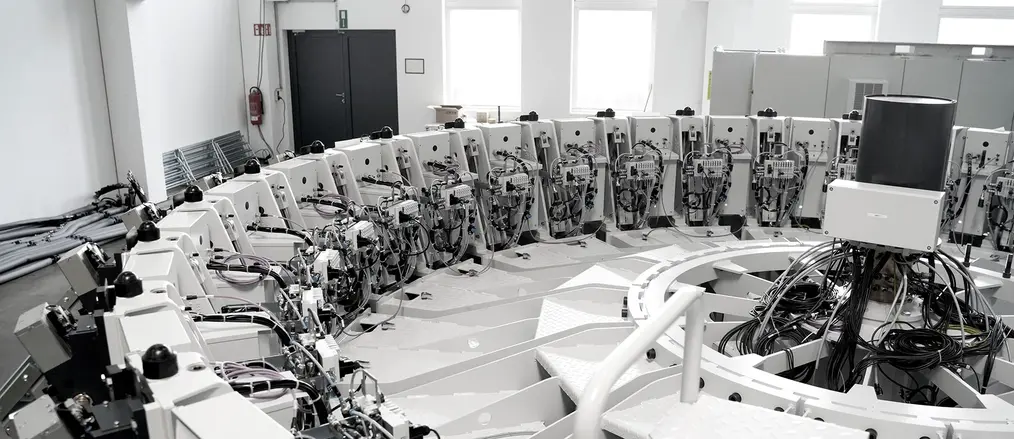

Våra PU-skummaskiner köper vi hos DESMA, världens ledande anläggningskonstruktör, i Achim som ligger i närheten av Bremen. Efter färdigställningen på DESMA-fabriken monteras anläggningen komplett där och testas. Därefter demonteras anläggningen igen och de enskilda komponenterna transporteras med flera låglastare till Dortmund. Karusellens (rundbordets) kärna är den ca 4 m breda rundbordskärnan. På denna monteras sammanlagt 30 sprutstationer efter det att rundbordet positionerats exakt i hallen.

PERFEKT MILLIMETERARBETE

Monteringen av anläggningens komponenter är ett äkta teamwork. Här arbetar erfarna ATLAS-tekniker tillsammans med specialisterna från DESMA. Alla delar måste monteras och kablas exakt för att anläggningen senare ska fungera helautomatiskt som ett urverk. Den första PU-skummaskinen tog vi i drift redan 1979 i fabriken i Dortmund, på den tiden var tekniken naturligtvis mycket enklare än idag. Många produktionssteg måste på den tiden utföras med mycket kraft och svett och även sulorna sprutades med bara ett material det s.k. MONO-PU. Idag arbetar vi uteslutande med våra 2-skiktiga MPU-gångsulor av High-Tech-material.

DET BÄSTA FRÅN TVÅ VÄRLDAR

MPU betyder multi-funktionellt-polyuretan. Detta använder vi med eget recept för alla våra årligen producerade 2,6 miljoner par gångsulor. De för detta nödvändiga råmaterialen polyol och isocyanat levereras flera gånger i veckan och lagras i vårt tanklager med en kapacitet på ungefär 50 ton. De båda råmaterialen förädlas additivt med olika tillsatser som är anpassade till sulans användning. Denna process kallas förnätning. Råmaterialen förnätas alltså individuellt och pumpas därefter till respektive produktionsmaskin.