UNE MARCHE SÛRE PENDANT LE TRAVAIL DEPUIS 115 ANS

Une chaussure pour dame moderne avec embout en acier et talon de trois centimètres, une chaussure basse sport anti-perforation et avec amortissement 3D ou une botte spéciale avec semelle extérieure résistante à la chaleur pour fondeurs et soudeurs. Ce ne sont que trois des plus de 500 produits différents de ATLAS ayant son siège à Dortmund-Wickede. « Notre gamme de chaussures de sécurité permet de couvrir l'ensemble des besoins de nos clients industriels. Ainsi, un groupe automobile, du soudage et de la transformation de métal à la bureautique en passant par le montage et la logistique, a en matière de chaussures de sécurité des exigences très différentes que nous sommes en mesure de remplir entièrement », déclare Hendrik Schabsky, CEO de ATLAS. L'entreprise familiale gérée par le propriétaire en cinquième génération produit chaque année 2,7 millions de paires de chaussures. Elle vend chaque jour quelques 13.000 paires de chaussures. Ainsi, la manufacture de chaussures ATLAS GmbH & Co. KG est le producteur de chaussures de sécurité spécifiques à la branche le plus important en Europe. Des commerçants spécialisés de toute l'Allemagne de même que des groupes et des entreprises de taille moyenne des secteurs industriels de l'automobile, du bâtiment et de la chimie ainsi que des fournisseurs d'électricité comptent parmi ses clients. ATLAS emploie au total plus de 1.600 employé(e)s, dont quelques 300 sur le site de Dortmund.

Semelles de chaussure en bois de hêtre

En 1910, Johannes Schabsky a fondé la « Unnaer Schuhfabrik » (manufacture de chaussures de Unna). Ainsi, l'arrière-arrière-grand-père de l'actuel propriétaire Hendrik Schabsky a jeté les bases de la manufacture de chaussures ATLAS. À l'époque, 16 employé(e)s produisaient des chaussures de protection essentiellement pour l'exploitation minière locale et l'industrie de l'acier. La production journalière était d'environ 80 paires de chaussures. « Les semelles de chaussures destinées au travail au haut-fourneau étaient à l'époque confectionnées en bois de hêtre. Les chaussures se composaient uniquement d'une semelle en bois et de deux pièces en cuir », raconte le CEO.

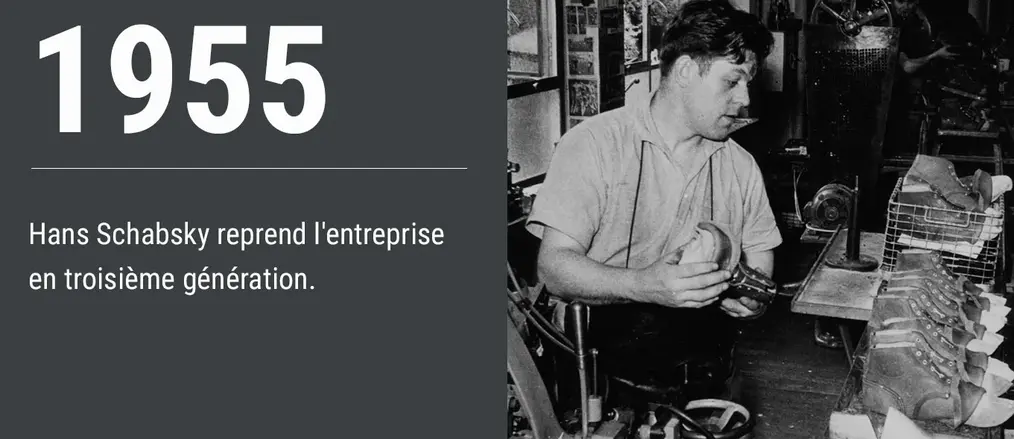

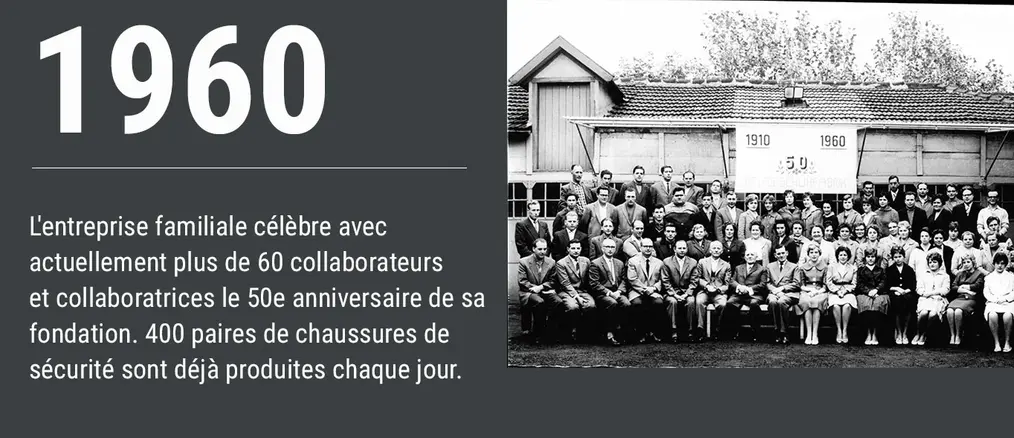

En 1960, l'entreprise familiale célébrait son 50e anniversaire avec entre-temps 60 effectifs. La production s'élevait déjà à 400 paires par jour. Unna est resté encore durant 14 ans le site de production ; en 1971, la première pierre a été posée pour la manufacture de chaussures actuelle à Dortmund-Wickede.

En raison du déclin du charbon et de l'acier, l'entreprise a dû se réorienter pour se concentrer sur les besoins de l'industrie de production d'autres secteurs. De nouveaux produits furent conçus pour les clients des secteurs industriels de l'automobile, du bâtiment et de la chimie. En 1972, la manufacture de chaussures de Unna fut transférée à Dortmund, dans la rue Frische Luft, numéro 159. ATLAS comptait parmi les premières entreprises dans la nouvelle zone industrielle de Wickede-Süd. Après le décès de Hans Schabsky en 1971, son épouse Christine Schabsky et plus tard son fils Werner Schabsky ont repris les affaires. L'entreprise a connu un développement réussi et employait bientôt plus de 100 personnes.

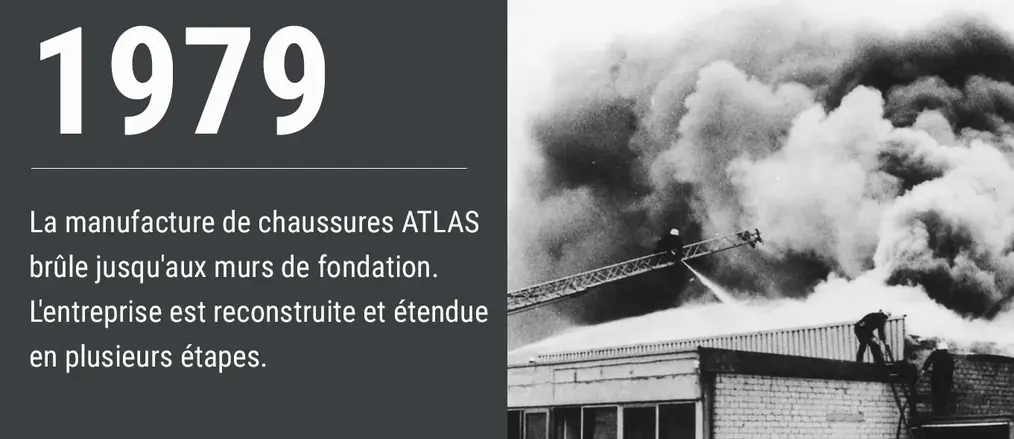

L'année 1979 a vécu un revers de fortune tragique lorsque la manufacture a brûlé jusqu'aux murs. « C'était pour l'entreprise une catastrophe que nous ne pouvions maîtriser qu'avec les efforts suprêmes de tous nos effectifs », rapporte Werner Schabsky. Après une reconstruction réussie et d'autres expansions en 2002, 2007, 2011 et 2020, la surface d'entreprise du siège principal est aujourd'hui de quelques 60.000 mètres carrés.

HAUTS DE CHAUSSURE EN CUIR PROVENANT DU BRÉSIL

Depuis 2006, ATLAS produit les hauts en cuir des chaussures de sécurité dans sa propre entreprise dans le Sud du Brésil. L'assemblage final des chaussures s'effectue toujours au site de Dortmund. Durant les onze dernières années, l'entreprise a vu décupler le nombre de ses employé(e)s dans l'État fédéré Rio Grande do Sul, près de la frontière argentine ; ce chiffre de 100 salarié(e)s initialement est passé à plus de 1.200 salarié(e)s. Toutes les tiges, c'est-à-dire les hauts de chaussures sans semelle, sont fabriquées entièrement par l'entreprise elle-même. Les tiges sont embarquées par conteneur à destination de Dortmund, où la semelle adaptée au modèle est appliquée par injection.

La production à Dortmund travaille en trois équipes, 24 heures par jour et six jours par semaine. Les chaussures y sont pourvues de semelles et y reçoivent la dernière touche. Au total, neuf systèmes automatiques de semelage PU haute technologie sont disponibles depuis 2020. Logistique, service extérieur et comptabilité financière sont également implantés à Dortmund. C'est de là que sont organisées toutes les activités de marketing.

CROISSANCE CONTINUE

ATLAS croît continuellement. Au cours des dix dernières années, l'entreprise a doublé son chiffre d'affaires. Des annexes sont construites régulièrement sur le site de l'entreprise à Wickede. Une nouvelle halle a été mise en service il y a trois ans. À présent, le nouveau bâtiment 4.0 ATLAS va ouvrir ses portes en hiver 2020. Cette nouvelle aire est destinée aux quelques 60 salarié(e)s de l'assemblage final sur 3.500m². En outre, des locaux sociaux et d'autres surfaces de bureau destinées au service intérieur et pouvant être utilisées sans émission de CO2 sont en construction. Des installations de chauffage modernes écologiques sans combustibles fossiles sont utilisées lors du travail quotidien. Dans la distribution, ATLAS travaille à l'échelle nationale avec des commerçants spécialisés et exploite en outre des succursales aux Pays-Bas, au Danemark, en Hongrie et en Pologne. De plus, l'entreprise est représentée dans tous les pays européens. Le chiffre d'exportation se situe autour de 25 pour cent.

LA CLÉ DU SUCCÈS

« Tandis que de nombreux fabricants se sont tournés vers l'Asie, nous avons continué à miser sur le site de Dortmund pour la production de semelles, l'assemblage final et le développement technologique. Pour la production des tiges, nous nous sommes rendus au Brésil, comme unique producteur de chaussures de sécurité à l'échelle mondiale », souligne Werner Schabsky. L'entreprise mise sur une garantie de qualité conséquente de A à Z.

« Nous procédons nous-mêmes à la réception de chaque peau de cuir, de chaque matériau en microfibre, de chaque semelle extérieure dans nos entreprises et nous y réalisons tout nous-mêmes. De cette manière, nous sommes extrêmement flexibles au niveau de la production et nous sommes également en mesure de faire face aux pics de commandes. Nous sommes proches du processus et proches du client. Ainsi, nous pouvons mettre rapidement les innovations en pratique, les tester nous-mêmes et les intégrer dans notre production. »

HENDRIK SCHABSKY | CEO, ATLAS

L'industrie exige des chaussures la sécurité, le confort et l'ergonomie. La prévention sanitaire en milieu de travail passe de plus en plus au premier plan. Les salarié(e)s doivent recevoir une protection contre les atteintes à leur santé. Les entreprises calculent les temps d'absentéisme de leurs employé(e)s. Des absences onéreuses par exemple en raison de maladies musculaires ou osseuses sont à éviter le plus possible. ATLAS conçoit en collaboration avec le client de nouveaux produits étant exactement adaptés à leurs besoins.

Ainsi, un producteur automobile en Allemagne cherchait pour sa chaîne de production en verre une chaussure exempte de métal. Les œillets métalliques de chaussures devaient être remplacés afin d'éviter les rayures sur le vernis. Les monteurs devaient pouvoir se déplacer librement avec les nouvelles chaussures de sécurité même pour les activités effectuées à genoux. La « série CF » a été réalisée en collaboration avec le client. Les ingénieurs chargés de la sécurité et les médecins d'entreprise du producteur automobile ainsi que les experts de la manufacture de chaussures ATLAS ont donc travaillé main dans la main.

Pour le producteur d'énergie RWE, ATLAS a conçu pour les ouvriers grimpant chaque jour sur de hauts pylones électriques une nouvelle chaussure de travail empêchant les accidents causés par des entorses du pied. Ainsi, les employé(e)s profitent à présent d'une protection améliorée de la cheville grâce à un deuxième laçage de chaussure. En outre, le client attachait une grande importance à une bonne assise intérieure de chaussure et à une forme optimale. « Les chaussures de sécurité doivent épouser parfaitement le pied. Un scannage du pied conçu par notre manufacture a permis de mesurer la longueur et la largeur exactes du pied des employé(e)s et de déterminer ainsi la pointure optimale de chaque employé(e) », rapporte le gérant. Un bus de scannage ATLAS s'est rendu sur tous les sites de RWE dans toute l'Allemagne. Plus de 20.000 pieds y ont été mesurés.

SCANNAGE DES PIEDS À L'AIDE DU SMARTPHONE

En 2015, ATLAS a lancé une propre appli sur le marché comme premier producteur de chaussures de sécurité. Grâce à cette aide, il est possible de scanner les pieds avec le smartphone et de réaliser des mesures numériques de ces derniers. Cela permet de déterminer la pointure et la largeur exactes de chaussure. Les chaussures adaptées peuvent alors être choisies immédiatement dans la gamme et être commandées. Si, dans le passé, la largeur de chaussure et les pointures intermédiaires ne jouaient aucun rôle, ATLAS offre aujourd'hui 19 longueurs différentes et 4 largeurs différentes. Les chaussures de travail ont une grande valeur dans la prévention sanitaire en milieu de travail. Mais de bonnes chaussures contribuent également à la motivation et à la reconnaissance des employé(e)s. « Une personne portant aux pieds de bonnes chaussures se rend au travail avec un bon sentiment », déclare Hendrik Schabsky.

Les chaussures de sécurité modernes doivent être aussi légères que possible. Pour cette raison, ATLAS a conçu un système de semelle innovant et global constitué d'une semelle extérieure, d'une semelle intermédiaire et d'une semelle intérieure, qui a été visualisé à l'aide d'une imprimante en 3D. Les employé(e)s travaillant debout toute la journée jouissent d'un grand confort de marche avec leurs chaussures. Les experts ont conçu pour la protection des orteils des embouts en acier ou en aluminium adaptés ergonomiquement. Les embouts plats dans la chaussure sont à peine visibles de l'extérieur et ne sont pas ressentis à l'intérieur. ATLAS teste leur robustesse dans son propre laboratoire.

La numérisation et l'industrie 4.0 vont apporter de grands changements au cours des prochaines années au niveau de la production et des emplois. Ainsi par exemple l'industrie automobile tend à réaliser une production entièrement robotisée. Les techniciens chargés de la maintenance des robots sur le site sont de soi-disant coureurs de fond. Ils travaillent dans des halles d'usine tempérées et parcourent un bon nombre de kilomètres par jour. Leurs risques de blessures se sont minimisés : ils ne sont plus obligés de marcher sur des surfaces couvertes d'huile ou de copeaux, ils ne risquent plus de voir une pièce de construction leur tomber sur le pied.

« Les emplois modifiés exigent également de notre part un changement permanent. Le confort de marche, l'aération des chaussures et des fermetures pratiques gagnent de plus en plus en importance », explique Hendrik Schabsky. « Les chaussures de sécurité sont encore un produit très artisanal. Mais la collaboration homme-robot va continuer à se développer également dans la production de chaussures. En tant qu'entreprise familiale innovante, nous nous considérons comme bien préparés pour les défis de l'industrie 4.0. »